سیلیسیم فراوان ترین عنصر پوسته زمین بعد از اكسیژن می باشد و در طبیعت معمولاً به صورت كوارتز یافت می شود. امروزه از سیلیسیم در صنعت استفاده های گوناگونی شده اما یكـی از آلیـاژ هـای آن كـه كـاربرد وسیعی پیدا نموده است "فروسیلیسیم" می باشد.

فروسیلیسیم (یا همان فروسیلیس)

فروسیلیسیم آمیژانی است از آهن و سیلیسیم که از طریق حرارت دادن ، احیا ء و ذوب سنگ آهن و سیلیس (کوارتز) توسط کربن ، عمدتا در کورههای قوس الکتریکی تولید می شود. نسبت ترکیبی آن عمدتا از 10 تا 90 درصد سیلیسیم و بقیه آهن است. در همین حال عناصرناخالصی نظیر منگنز،کرم فسفر، گوگرد و آلومینیم در مقادیر کمتر از 5/0 درصد در فروسیلیس می توانند حضور داشته باشند. کربن به عنوان ناخالصی (ناخواسته) و همچنین به عنوان عنصر سوم در انواع فروسیلیس ها حضور دارد.

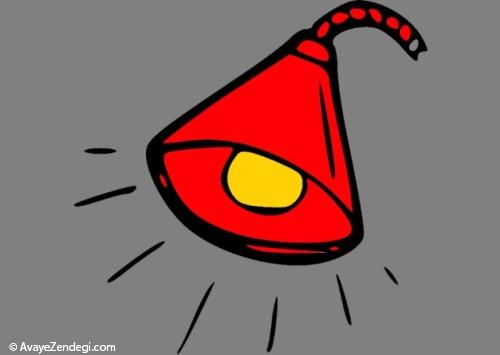

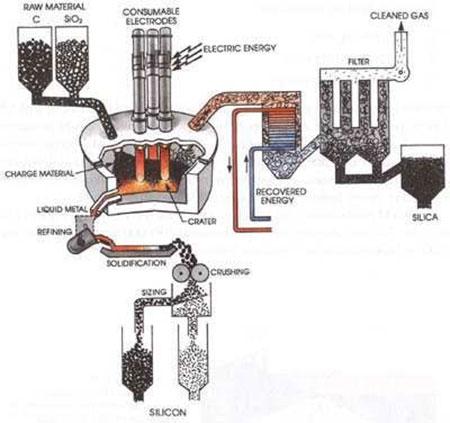

فروسیلیسیم چگونه تولید می شود؟

پایه تولید فروسیلیسیم واكنش های كربوترمی است. و بر اساس واكـنش هـای احیـائی مـواد، شامل؛ سیلیس ( سنگ كوارتز ) و اكسید آهن و با افزودن انرژی الكتریكیبه همراه مواد احیاء كننده شامل؛ كـربن در دمای مناسب احیاء شده و "فروسیلیسیم" تولید می شود.

در این فرآیند مواد اولیه اعم از سنگ سـیلیس دانـه بندی شده و پوسته اكسیدی به همراه مواد احیاء كننده نظیر ذغال سنگ، كك و ذغال چوب از طریق انبـارهای روزانه توسط سیستم انتقال مواد وارد كوره ذوب می شوند. این شارژ توسـط الكتـرود هـایی با شـدت جریان حـدود 120 كیلـو آمپـر و در دمـایی حـدو د 2500 درجـه سـانتیگراد و طـی یـك پروسـه الكتـرو متالورژیكی احیاء و ذوب می شود.

فروسیلیسیم و عملیات ذوب ریزی

عملیات ذوب ریزی در كارخانه به طور متوسـط هـردو ساعت یك بار انجام و فروسیلیسیم تولیدی پس از تخلیه در بستر های مخصوص منجمد شده و پـس ازسرد شدن توسط سنگ شكن خرد و با دانه بندی های متفاوت به صورت فله و یا در كیسه های بزرگ روانه بازار می شود.

مصرف کنندگان فروسیلیسیم چه کسانی هستند؟

بزرگ ترین مصرف کنندگان فروسیلیسیم کشور، کارخانه های فولادسازی هستند که نزدیک به 38 هزار تن از کل فروسیلیس مصرفی در سال را به خود اختصاص داده اند. ریخته گری ها (مانند شرکت ریختگری پولادیر) نیز مصرف کننده این ماده هستند که با احتساب مصرف فولادسازان، کل مصرف کشور به حدود 50 هزار تن می رسد.

فروسیلیسیم و پیشرفتی ارزشمند

نیاز صنعت کشور به فروآلیاژها از جمله فروسیلیسیم تا قبل از احداث شرکت داخلی به طور کامل از طریق واردات تامین می شد. اما امروزه با احداث کارخانه های فروآلیاژ و همچنین گسترش صنعت فروآلیاژسازی در کشور ضمن تأمین قسمتی از نیاز داخلی به فروسیلیس، امکان صادرات فروآلیاژها نیز وجود دارد.

اهمیت ویژه ی فروسیلیسیم در صنعت

فروسیلیسیم یکی از آمیژانهای مورد مصرف در صنایع مختلف ، به خصوص صنایع متالورژی است و از این نظر اهمیت بالائی دارد. چگونگی کاربرد این ماده در صنعت تا حدود زیادی به نسبت آهن و سیلیسیم موجود در آن و همچنین ناخالصیهای متعارف بستگی دارد.

• فروسیلیسیم در صنایع متالورژی به عنوان عنصر آلیاژی، جوانه زا و اکسیژن زدا

• سیلیسیم تقریباً خالص در صنایع الکترونیکی به عنوان نیمه هادی و یکسوکننده می تواند کاربرد داشته باشد.

علاوه بر آن مشتقات ترکیبی سیلیس در ساخت رزینهای سیلیسیمی ، لعاب ها، لاستیک و… استفاده می شود .

چرا به فروسیلیسیم نیاز داریم؟

نیاز اصلی و اساسی ما به فروسیلیسیم در صنایع ریخته گری و تولید فولاد، به شرح زیر است:

1- اكسیژن زدا: فروسیلیسیم در صنایع تولید فولاد به عنوان اكسیژن زدا كاربرد عمده دارد.

2- جوانه زا: به علت گرافیت زائی بالای سیلیسیم، فروسیلیسیم به عنوان جوانه زا در تولید انواع چـدنهای خاكستری كاربرد دارد.

3- عنصر آلیاژی: سیلیسیم یكی از عناصـر آلیـاژی مهـم در آلیـاژ هـای آهنـی و غیـر آهنـی اسـت از فروسیلیسیم برای افزودن سیلیسیم به چدن یا فولاد آلیاژی استفاده می كنند.

4- تولید فولاد های نسوز

5- ماده احیاء كننده در تولید سایر فروآلیاژ ها: وقتی فروسیلیسیم در ریخته گری فولاد مورد اسـتفاده قرار می گیرد استحكام، سختی، الاستیسیته و قابلیت مغناطیسی آن افزایش می یابد. بـا افـزودن فروسیلیس به مذاب همچنین می توان از تشكیل كاربید های ناخواسته جلوگیری کرد.

6- صنایع شیمیایی: البته در حال حاضر استفاده عمده فروسیلیس در ایران برای اكسیژن زدایی فولاد در پاتیل فولاد بر و جوانـه زایی در ریخته گری چدن های خاكستری، استفاده به عنوان عنصر آلیاژی در فولادهای آلیـاژی مـی باشـد.

فروسیلیسیم و جوانه زایی

سیلیسیم عنصری است به شدت گرافیت زا. به طوری كه تشكیل گرافیت ها در انـواع چـدن هـا بـه حضـور سیلیسیم به عنوان عنصر آلیاژی و گرافیت های ظریف، به تلقیح سیلیسیم (بـه صـورت فروسیلیسـیم) در مراحل انتهایی ذوب وقبل از بار ریزی بستگی دارد.

قابلیت جوانه زایی سیلیسیم به مقدار سیلیسیم موجود در تركیب و یا آمیژان بستگی دارد. از طرف دیگر چنانچه از سیلیسیم خالص به این منظور استفاده شود امكان عدم انحلال كامل آن وجود دارد و به همین منظور در اكثر موارد از آمیژان های آهن و سیلیسیم بـا نسـبتهای تركیبی 70 تا 90 % سیلیسیم استفاده به عمل می آید.

میزان مصرف سیلیسیم به عنوان عنصر جوانـه زا در تمام چدن های گرافیتی در حدود 6/0 تا 1 % گزارش شده است كه اگر این نسبت با فروسیلیسیم 75 % سنجیده شود حدود 1 تا 5/1 % و به عبـارت دیگـر مقـدار مـواد جوانـه زا حـدود 10 تـا 15 کیلوگـرم فروسیلیسیم برای تولید هر تن چدن گرافیتی است.

علاوه بر آن سیلیسیم به عنوان جوانه زا به صورت سیلیسیم – كلسید 2SiCa نیز به كار می رود كه حضور كلسیم در آن عاملی برای گوگرد زدایی و تشدید اكسیژن زدایی نیز محسوب می شود.